OPTYMALIZACJA I WNIOSKI AUTOMATYZACJA WYBRANEGO PROCESU MONTAŻU

„Współpraca z Asseco CEIT, wraz z naszą wspólną pracą nad projektem montażu ręcznego, była bardzo korzystna dla naszego zespołu. Doceniam fakt, że mogliśmy zaangażować pracowników linii montażowej w projekt, a ich sugestie zostały uwzględnione w proponowanych rozwiązaniach”

Peter Lacko IMS & CIS Leader, ZF Active Safety Slovakia

Klient: ZF ACTIVE SAFETY SLOVAKIA S.R.O.

Branża: Motoryzacja

Kierunek działalności: Montaż systemów sterowania i silników elektrycznych do wspomagania kierownicy

Lokalizacja: Zakład produkcyjny Nové Mesto nad Váhom, Słowacja

Rozwiązanie Aseco CEIT: Avix, symulacja dynamiczna, ergonomia przemysłowa

Tło projektu

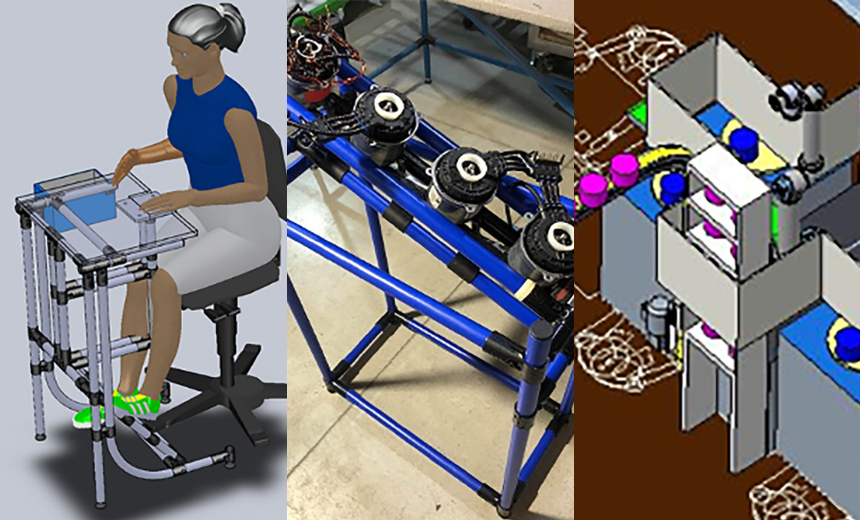

Celem projektu było zaproponowanie środków mających na celu wyeliminowanie strat i marnotrawstwa w miejscu pracy uzwojenia silnika elektrycznego, zidentyfikowanie potencjału zwiększenia produktywności oraz opracowanie propozycji zmniejszenia ergonomicznego obciążenia personelu. Następnie opracowano trzy poziomy optymalizacji dla różnych poziomów automatyzacji i kosztów finansowych.

Rozwiązanie

Rozwiązanie zostało podzielone na cztery fazy: od wstępnej analizy strat do przygotowania propozycji automatyzacji miejsca pracy.

Faza pierwsza: Zebranie wszystkich niezbędnych danych, które następnie zostały przetworzone przy użyciu oprogramowania AviX. Wstępna analiza strat, oparta na sekwencjach wideo poszczególnych procesów roboczych, pomogła określić potencjał zwiększenia wydajności pracy nawet o 49%.

Druga faza: Przetwarzanie analiz MTM przy użyciu metody MTM-1, która jest szczególnie odpowiednia do optymalizacji krótkich cykli roboczych. Na podstawie tej analizy, we współpracy z centrum szkoleniowym, zdefiniowano straty procesowe wynikające z nierównomiernego wykonywania operacji, a następnie określono obiektywne standardy pracy i czasu.

3 faza: Informacje uzyskane z analizy MTM zostały wykorzystane podczas warsztatów, gdzie wspólnie z Asseco CEIT i ZF wygenerowano ponad 40 działań mających na celu zwiększenie wydajności pracy i częściowe zmniejszenie obciążenia ergonomicznego.

4 faza: Asseco CEIT przygotowało wstępną koncepcję możliwości automatyzacji wybranych procesów wraz z wizualizacją. Potencjalne rozwiązania zostały przedstawione na trzech poziomach, od niskokosztowego rozwiązania wykorzystującego regały skośne i przenośniki rolkowe, po projekt wykorzystujący roboty współpracujące i zautomatyzowane systemy przenośników taśmowych.

Wyniki projektu

Jednym z wielu wyników projektu była określona potrzeba dogłębnej analizy ergonomicznej wybranych procesów, ponieważ jest to proces specyficzny fizycznie, który zastępuje pełną automatyzację przy użyciu obecnych technologii.

Korzyści z projektu:

określenie optymalnych metod i warunków pracy

tworzenie obiektywnych standardów czasowych przy użyciu metody MTM-1

określenie planu działania w celu realistycznego zwiększenia wydajności pracy do 40%

tworzenie koncepcji dla niskokosztowej mechanizacji i automatyzacji wybranych procesów z obliczonym zwrotem od 2 do 27 miesięcy.