Skanowanie 3D, Digitalizacja i Inżynieria Odwrotna

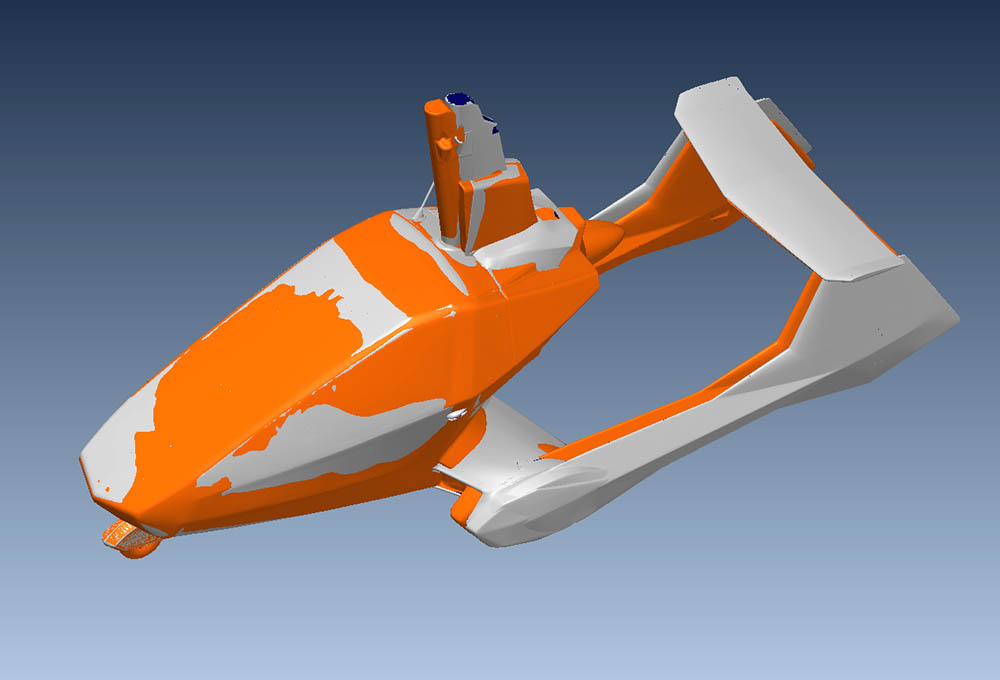

„Skanowanie 3D naszego prototypu autogyro nadało nam nowy kierunek w zakresie projektowania. Pomogło nam zdefiniować rzeczywiste wymiary, odkryć potencjalne problemy, a także rzeczywistą pozycję każdego komponentu po jego złożeniu. Pomogło nam to również odkryć niedokładności, które miały wpływ na właściwości lotne. Wykorzystaliśmy również zeskanowane dane do modyfikacji form, skracając w ten sposób cały proces produkcji modelu produkcyjnego o kilka tygodni. Uzyskane dane pomogły zoptymalizować geometrię podwozia oraz położenie i uniesienie zawieszenia. Jakość, precyzja i szczegółowość zeskanowanych danych pozwoliła nam rozwiązać kwestie aerodynamiki, definiowania powierzchni lotu, a także układu elementów wnętrza.”

Ondrej Jancovic Dyrektor i główny projektant, JOKERTRIKER s.r.o.

Przemysł: Aviation and mechanical engineering industry

Cel działalności: Niestandardowa i małoseryjna produkcja obrabianych elementów dla przemysłu maszynowego, motoryzacyjnego i lotniczego.

Lokalizacja: JOKERTRIKE s.r.o., Slovakia

Asseco CEIT rozwiązanie: Skanowanie 3D, digitalizacja, inżynieria odwrotna i metrologia

Przeniesienie rzeczywistości do cyfrowego świata

Standardowy rozwój produktu wykorzystuje podejście chronologiczne, tworząc model komputerowy i rysunek, który następnie prowadzi do prototypu o dokładnych parametrach. Jednak branża małych samolotów, podobnie jak samo projektowanie, przyjmuje odwrotne podejście. Prototypowy model powstaje w oparciu o projekt, doświadczenie i umiejętności, a następnie jest dostosowywany podczas testów. W lotnictwie używamy określenia „to jest nauka latania”. Jest to skomplikowany proces, pełen zmian, w wyniku którego powstaje latający prototyp, który znacznie różni się od poprzedniego projektu. Była to idealna sytuacja do zastosowania inżynierii odwrotnej. Dzięki właściwemu zastosowaniu zaawansowanych technologii inżynierii odwrotnej możliwe było uzyskanie cyfrowej formy prototypu lotu, dostosowanie jego oryginalnych projektów, a następnie rozpoczęcie jego seryjnej produkcji.

Wykonane kroki i wyniki projektu

- Metoda szablonowa nie była odpowiednia; zastosowano połączenie skanowania 3D i pomiarów 3D.

- Pomiar został przeprowadzony przy użyciu skanera 3D FARO Edge Scan ARM®HD.

- Zeskanowano zewnętrzny płatowiec (kadłub, mocowania silnika), wnętrze i zbiornik paliwa.

- Po zeskanowaniu wszystkich wymaganych części, formy zostały zeskanowane w celu znalezienia różnic między częściami, które wychodzą z form, a rzeczywistym kształtem formy.

- Skanowanie powierzchni zewnętrznej i powierzchni lotu

- Skanowanie wnętrza

- Skanowanie elementów funkcjonalnych

- Skanowanie form prototypowych

Wyniki projektu

- Wykorzystując skanowanie bezstykowe, uzyskaliśmy bardzo precyzyjny i szczegółowy model stereolitograficzny (STL) powierzchni i wnętrza autogyro.

- Wykorzystując sondę dotykową, precyzyjnie zlokalizowano otwory montażowe silnika, podwozia i kluczowych elementów konstrukcyjnych.

- Edycja zeskanowanych danych pozwoliła uzyskać przybliżony model (STEP) w formacie zapewniającym lepszą kompatybilność z systemami CAD.

- Na podstawie zeskanowanych danych i wyników symulacji z wirtualnego tunelu aerodynamicznego, przerobiono tylną część autogyro, pokrywę silnika i kształt kabiny. Przerobiono dolną część kadłuba i osłony części nośnych, a także układ chłodzenia, którego elementy otrzymały nowe miejsce w nowo zaprojektowanych aerodynamicznych częściach kadłuba.

To również dzięki Asseco CEIT autogigant NISUS AERO mógł zostać zaprezentowany na targach EXPO 2020 w Dubaju.

Projekt w liczbach:

całkowita powierzchnia skanowania

16.9 m²

objętość zeskanowanego ciała

2.5 m³

wzrost prędkości

from 120 km/h to 140 km/h

opór kadłuba zmniejszony o

18.1%

czas trwania projektu

2 tygodnie