Zwiększenie wielkości produkcji na tej samej powierzchni? Symulacja dynamiczna znacznie pomogła

„Z pewnością znalazłeś się już w sytuacji, w której nie mogłeś sobie pozwolić na popełnienie jakiegokolwiek błędu. Doświadczyliśmy tego, gdy stanęliśmy przed wyzwaniem znacznego zwiększenia produkcji dla dużego klienta, przy wykorzystaniu istniejących zasobów i bez przerw w dostawach. Na początku postanowiliśmy spróbować „w ciemno”. Po raz pierwszy zastosowaliśmy narzędzia cyfrowego przedsiębiorstwa, w którym zweryfikowaliśmy nowo zaprojektowane układy produkcyjne za pomocą dynamicznej symulacji. W ten sposób byliśmy w stanie z wyprzedzeniem wykryć ukryte wąskie gardła i usunąć je na czas. Jednocześnie zyskaliśmy nowe spojrzenie na naszą produkcję w wirtualnej rzeczywistości. Jeśli chcesz wybrać nowe, jeszcze niesprawdzone rozwiązanie, dobrze jest móc pozwolić sobie na popełnienie błędu – w wersji cyfrowej.”

Jaroslav Hric Dyrektor Zarządzający

Klient: KROMBERG & Schubert s.r.o.

Cel: Rozwój i produkcja złożonych systemów instalacji elektrycznych dla przemysłu motoryzacyjnego

Lokalizacja: KROMBERG & Schubert s.r.o., zakład przemysłowy Kolárovo, Słowacja

Rozwiązanie Aseco CEIT: Twiserion Design Manager, symulacja dynamiczna

Zwiększenie produkcji przy zachowaniu dostępnych mocy produkcyjnych

Słowacki oddział firmy stanął przed nowym wyzwaniem: należało przygotować się do zwiększenia produkcji w jednej z części zakładu produkcyjnego w Kolárovo, ale na tej samej powierzchni (1000 m2) i przy wykorzystaniu dostępnych mocy produkcyjnych. Celem współpracy ze specjalistami Asseco CEIT było zaprojektowanie nowego układu produkcyjnego w części hali produkcyjnej, w celu osiągnięcia płynnego przepływu materiałów, określenia liczby miejsc pracy, liczby pracowników, a także stanowisk dla produkcji w toku.

Pewność przyszłych decyzji dzięki symulacji dynamicznej

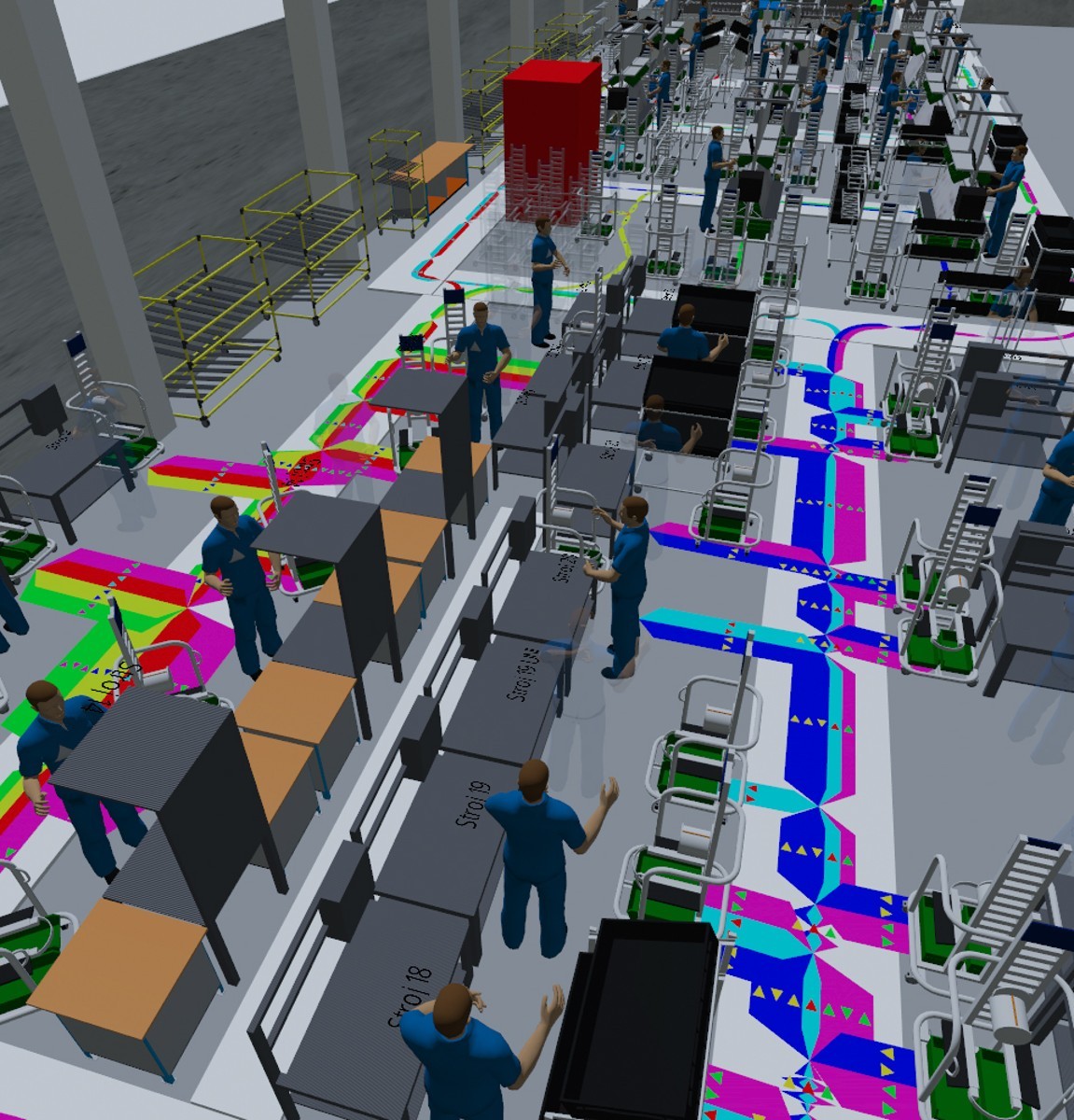

Do realizacji tych celów specjaliści Asseco CEIT wykorzystali dynamiczną symulację komputerową. Przynosi ona pewność innowacyjnych decyzji, ponieważ jej zadaniem jest sprawdzenie, jak system procesów produkcyjnych (lub logistycznych) będzie działał po jego uruchomieniu lub po wprowadzeniu zmian w jego parametrach.

Oprócz wydajności produkcyjnej systemu możliwe jest również określenie w ramach symulacji wykorzystania sprzętu i operatorów, bieżącego czasu produkcji, maksymalnych i średnich zapasów w poszczególnych magazynach lub wpływu wadliwych produktów na wymaganą wydajność produkcji. Symulacja dynamiczna umożliwia również weryfikację zachowania systemu w sytuacjach ekstremalnych (np. długotrwała awaria maszyny), które można „przetestować” w bezpiecznym świecie modelu komputerowego. Dzięki takiemu planowaniu przed faktycznym wdrożeniem przedsiębiorstwo może uniknąć wysokich strat wynikających z dodatkowych modyfikacji źle zaprojektowanego systemu.

Projekt, obejmujący symulacje 25 procesów, trwał około trzech miesięcy i obejmował ponad pięćdziesiąt zakładów produkcyjnych i maszyn. Specjaliści Asseco CEIT skupili się na dynamicznej weryfikacji przyszłej sytuacji, w tym również na zdefiniowaniu wąskich gardeł. Zadaniem było dynamiczne sprawdzenie wydajności urządzeń wykorzystywanych w nowym layoucie dla oczekiwanej produkcji, a jednocześnie znalezienie optymalnego współczynnika przezbrojeń procesów produkcyjnych, określenie optymalnej ilości produkcji w toku oraz optymalnego wykorzystania montażystów na stanowiskach pracy. Skupili się również na ustaleniu asortymentu produktów w odniesieniu do maksymalnego możliwego wykorzystania miejsc pracy i płynnego przepływu materiałów.

Wyniki również w wirtualnej rzeczywistości

Zaprojektowanie ostatecznego układu produkcji poprzedziła seria warsztatów z zespołem KROMBERG &Schubert. Na koniec projektu firma uzyskała precyzyjnie określoną liczbę stanowisk pracy w planowanej produkcji, propozycję nowego układu produkcji, określoną liczbę pracowników zgodnie z matrycą umiejętności oraz definicję stanowisk dla produkcji w toku. Prezentacja wyników projektu odbyła się w oryginalny i innowacyjny sposób z wykorzystaniem wirtualnej rzeczywistości. Słowacki oddział firmy z dumą zaprezentował projekt na poziomie międzynarodowym, co jest dowodem ich dumy z udanej współpracy.

25

3

1 000

Powierzchnia projektu 1 000 m2