Asseco CEIT Flota AGV

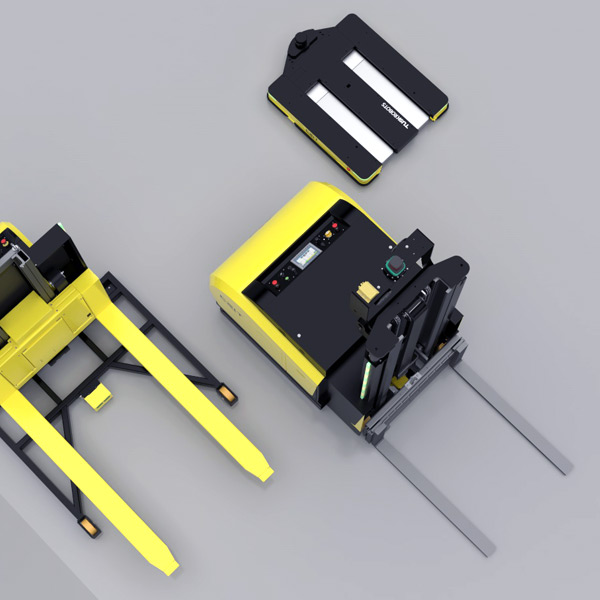

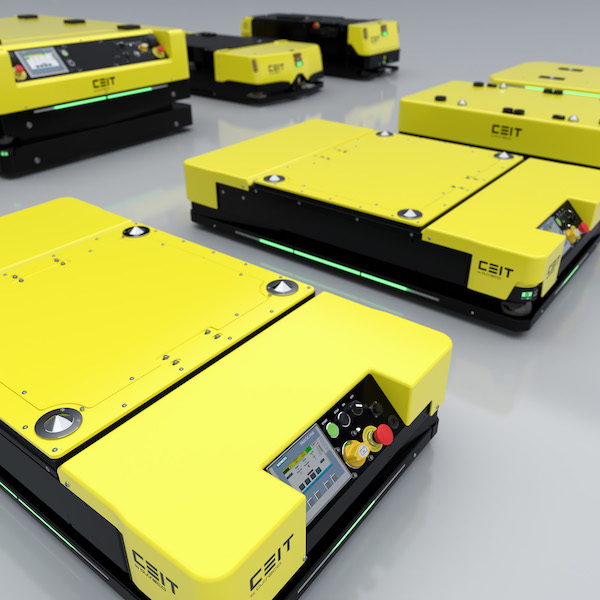

Asseco CEIT dostarcza klientom kompletną flotę autonomicznych urządzeń mobilnych, tzw. AGV, o wysokim stopniu personalizacji, skalowalności i elastyczności w procesach logistycznych i produkcyjnych. Pojazdy AGV od Asseco CEIT są kompatybilnymi i łatwymi do zintegrowania narzędziami nie tylko dla logistyki wewnętrznej, ale także dla całych linii produkcyjnych. Aby zapewnić wyższy stopień automatyzacji, używamy naszych wózków widłowych, podnośnikowych i holowniczych.

Zalety Asseco CEIT AGV

PRACA 24/7

ŁATWA INTEGRACJA Z ISTNIEJĄCYMI PROCESAMI

ZMNIEJSZENIE LUB PRZEKIEROWANIE SIŁY ROBOCZEJ

ELIMINACJA BŁĘDÓW I ROSZCZENIA ODSZKODOWAWCZE

SZYBKI ZWROT