OPTIMIERUNG UND VORSCHLÄGE

DER AUTOMATISIERUNG DES GEWÄHLTEN MONTAGEPROZESSES

“Die Zusammenarbeit mit Asseco CEIT und die gemeinsame Arbeit am manuellen Montageprojekt waren für unser Team von Vorteil. Ich schätze sehr, dass wir die Linienmitarbeiter in das Projekt einbeziehen konnten und ihre Vorschläge in die Lösungsvorschläge eingeschlossen haben.“

Peter Lacko

IMS & CIS Leader, ZF Active Safety Slovakia

Einsatzgebiet: Automotive

Fokus: Installation von Steuerungssystemen und Elektromotoren für Servolenkung

Standort: Produktionswerk Nové Mesto nad Váhom, Slowakei

Asseco CEIT-Lösungen: Avix, die dynamische Computersimulation, industrielle Ergonomie

ZF ist ein globaler Technologiekonzern, der Mobilitätssysteme für Pkw, Nutzfahrzeuge und Industrietechnik liefert

Hintergrund des Projekts

Ziel des Projektes war es, Maßnahmen zur Vermeidung von Verlusten und Verschwendung am Arbeitsplatz beim Drahtgeflecht von Elektromotoren vorzuschlagen, Potenziale zur Produktivitätssteigerung aufzuzeigen und Vorschläge zur Reduzierung der ergonomischen Belastung der Arbeiter zu entwickeln. Es folgten die Ausarbeitung von drei Stufen der Arbeitsplatzoptimierung mit unterschiedlichen Automatisierungsgraden und finanziellen Anforderungen.

Lösung

Das Projekt gliederte sich in vier Phasen: von einer groben Schadensanalyse bis hin zur Entwicklung von Vorschlägen zur Arbeitsplatzautomatisierung.

1. phase: Sammlung aller notwendigen Daten, die anschließend in der AviX-Software verarbeitet wurden. Eine grobe Schadensanalyse anhand von Videosequenzen einzelner Arbeitsschritte definierte mögliche Potenziale zur Steigerung der Arbeitsproduktivität um bis zu 49 %.

2. phase: Verarbeitung der MTM-Analyse nach der MTM-1-Methode, die sich besonders zur Optimierung kurzer Arbeitszyklen eignet. Auf Basis dieser Analyse wurden in Zusammenarbeit mit dem Schulungszentrum Prozessverluste durch inkonsistente Arbeitsabläufe und in weiterer Folge ein objektiver Arbeits- und Zeitstandard definiert.

3. phase: Die Erkenntnisse aus der MTM-Analyse kamen beim Workshop zum Einsatz, wo ein gemeinsamer Arbeitsteam von Asseco CEIT und ZF mehr als 40 Maßnahmen zur Steigerung der Arbeitsproduktivität und teilweisen Reduzierung der ergonomischen Belastung erarbeitete.

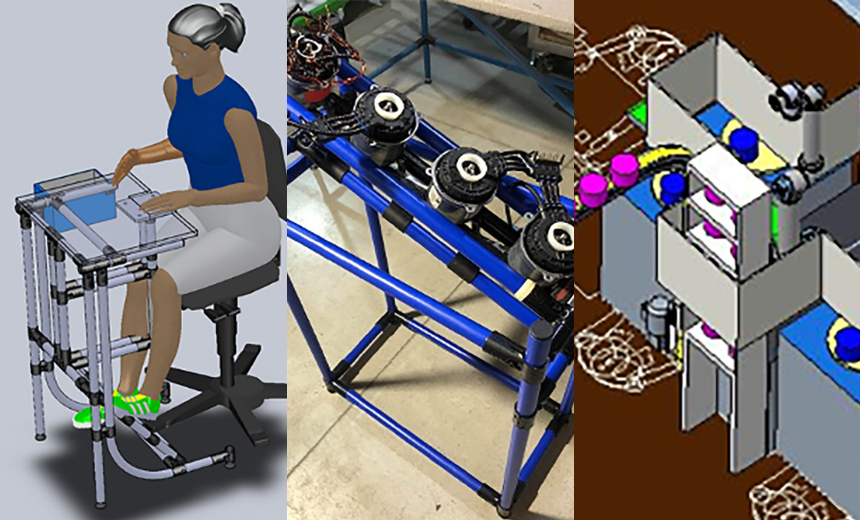

4. phase: Asseco CEIT hat für ausgewählte Prozesse ein Grobkonzept für Automatisierungsmöglichkeiten inklusive Visualisierung entwickelt. Die Lösungsmöglichkeiten wurden in drei Ebenen präsentiert, von einer kostengünstigen Lösung mit Fallregalen und Rollenbahnen bis hin zu einer Ausführung mit kollaborativen Robotern und automatisierten Gurtförderern.

Projektausgabe

Ein weiterer Output des Projekts war die spezifizierte Notwendigkeit einer eingehenden ergonomischen Analyse ausgewählter Prozesse, da es sich um einen physikalisch spezifischen Prozess handelt, der die Vollautomatisierung durch die aktuellen technischen Möglichkeiten ersetzt.

Projektvorteile:

Bestimmung der

optimalen

Arbeitsweise

und Arbeitsbedingungen

Erstellung objektiver Zeitstandards

durch die Methode

MTM-1

Festlegung eines Aktionsplans

für eine echte Steigerung der

Arbeitsproduktivität bis zu

40%

Konzepterstellung für

kostengünstige

Mechanisierung und

Automatisierung ausgewählter

Prozesse mit einer kalkulierten

Rendite von 2 bis 27 Monaten

Potenzial

zur Steigerung der

Arbeitsproduktivität

um bis zu 49%