PRODUKTIONSVOLUMEN AUF DER SELBEN FLÄCHE ERHÖHEN?

DYNAMISCHE SIMULATION HAT GEHOLFEN

„Ich bin sicher, Sie haben sich bereits in einer Situation befunden, in der Sie es sich nicht leisten konnten, einen Fehler zu machen. Dies haben wir erlebt, als wir uns der Herausforderung stellten, die Produktion für einen Großkunden deutlich zu steigern, vorhandene Ressourcen zu nutzen und die Versorgung nicht zu unterbrechen. Wir haben beschlossen, es zuerst “unreal” zu versuchen. Zum ersten Mal haben wir die Tools eines digitalen Unternehmens angewendet und die neu gestalteten Produktionslayouts mithilfe einer dynamischen Simulation überprüft. So konnten wir versteckte Engpässe im Voraus erkennen und rechtzeitig beseitigen. Gleichzeitig haben wir eine neue Perspektive auf unsere Produktion in der virtuellen Realität gewonnen. Wenn Sie sich für eine neue, noch nicht bewährte Lösung entscheiden möchten, ist es gut, sich einen Fehler leisten zu können – in der digitalen Version.“

Jaroslav Hric

Geschäftsführer

Kunde: KROMBERG & Schubert s.r.o.

Fokus: Entwicklung und Produktion komplexer Elektroinstallationssysteme für die Automobilindustrie

Standort: KROMBERG & Schubert s.r.o., Industriegebiet Kolárovo, Slowakei

Asseco CEIT-Lösungen: Twiserion Design Manager, dynamische Simulation

KROMBERG & Schubert ist ein internationales Industrieunternehmen mit mehr als 100 Jahren Geschichte und reicher Erfahrung auf dem Gebiet der Automobilproduktion. Das Unternehmen beschäftigt sich hauptsächlich mit der Herstellung von Kabelbäumen und liefert Komponenten an die größten europäischen Automobilhersteller. Es beschäftigt weltweit mehr als 40.000 Mitarbeiter. Das Werk in Kolárov ist seit mehr als 20 Jahren Teil des Unternehmens.

STEIGERN SIE DIE PRODUKTION UNTER BEIBEHALTUNG DER VERFÜGBAREN KAPAZITÄTEN

Die slowakische Vertretung des Unternehmens stand vor einer neuen Herausforderung: In einem der Teile des Produktionswerks in Kolárov musste eine Produktionssteigerung vorbereitet werden, jedoch auf derselben Fläche (1.000 m2) und unter Nutzung der verfügbaren Kapazitäten. Ziel der Zusammenarbeit mit Asseco CEIT-Spezialisten war es, ein neues Produktionslayout in dem Teil des betreffenden Produktionsbereichs zu entwerfen, einen reibungslosen Materialfl uss zu erreichen, die Anzahl der Arbeitsplätze, die Anzahl der Mitarbeiter sowie die Positionen für laufende Arbeiten zu defi nieren.

SICHERHEIT BEI ZUKÜNFTIGEN_ ENTSCHEIDUNGEN DANK DYNAMISCHER SIMULATION

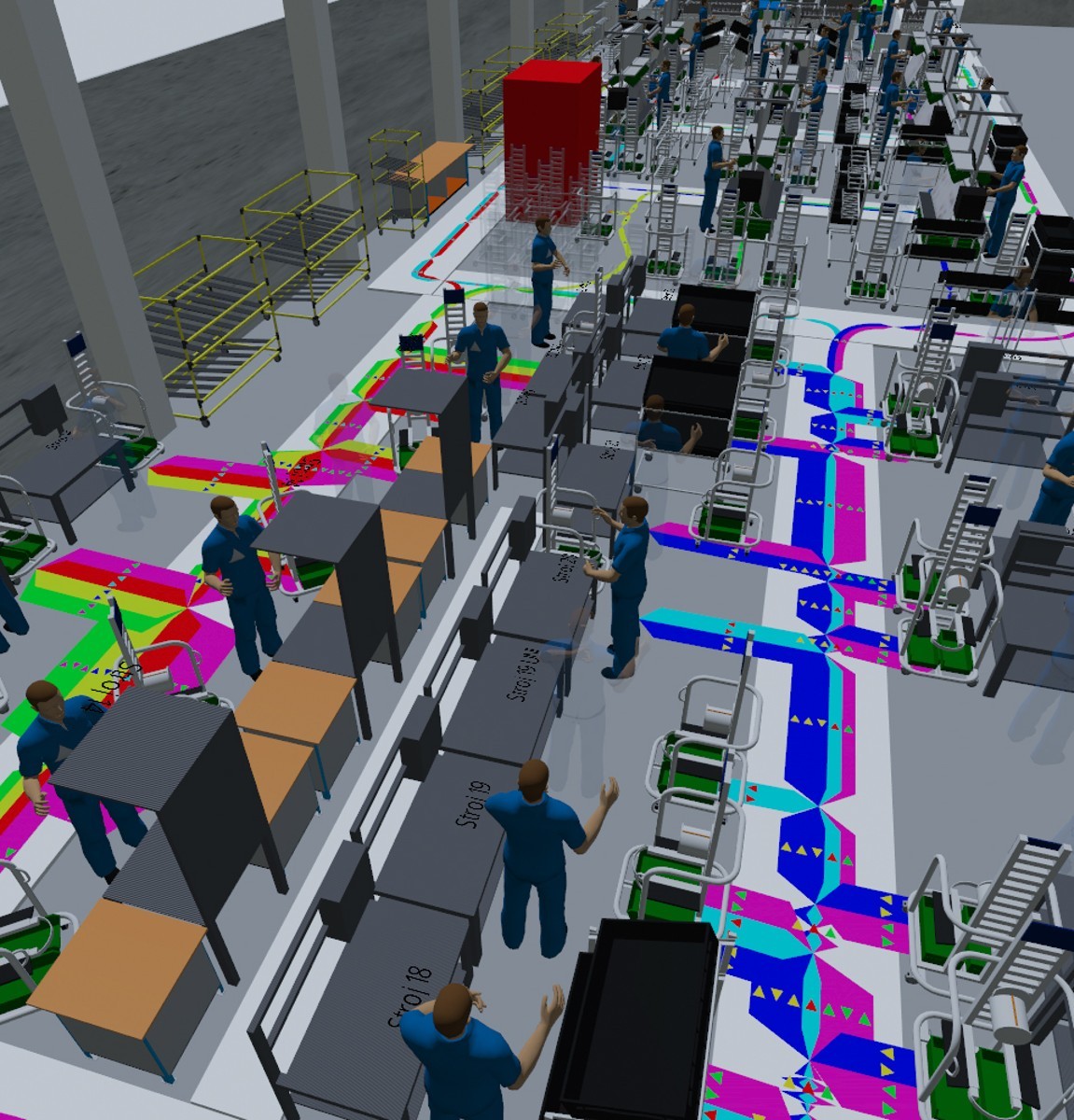

Um diese Ziele zu erreichen, verwendeten Asseco CEIT-Spezialisten dynamische Computersimulationen. Dies bietet Sicherheit für innovative Entscheidungen, da es die Aufgabe hat, zu überprüfen, wie das System der Produktions- (oder Logistik-) Prozesse nach der Einführung oder bei der Implementierung von Änderungen an seinen Parametern funktioniert.

Neben der Produktionskapazität des Systems können die Auslastung der Geräte und Bediener, die laufende Produktionszeit, die maximalen und durchschnittlichen Lagerbestände in einzelnen Lagern oder die Auswirkungen von Ausfällen auf die erforderliche Produktion ermittelt werden. Die dynamische Simulation ermöglicht es auch, das Verhalten des Systems in extremen Situationen (z. B. langfristiger Maschinenausfall) zu überprüfen, die in der sicheren Welt eines Computermodells “getestet” werden können. Durch eine solche Planung vor der tatsächlichen Implementierung kann das Unternehmen hohe Verluste durch zusätzliche Änderungen an einem schlecht konzipierten System vermeiden.

Das Projekt, einschließlich der Simulation von 25 Prozessen, dauerte ungefähr drei Monate und umfasste mehr als fünfzig Produktionsstätten und Maschinen. Asseco CEIT-Spezialisten konzentrierten sich auf die dynamische Überprüfung der zukünftigen Situation, auch auf die Definition von Engpässen. Die Aufgabe bestand darin, die Kapazität der im neuen Layout verwendeten Ausrüstung für die erwartete Produktion dynamisch zu überprüfen und gleichzeitig das optimale Verhältnis für die erneute Eingabe von Produktionsprozessen zu ermitteln, den optimalen Arbeitsaufwand und die optimale Auslastung der Montagearbeiter an den Arbeitsplätzen zu definieren. Sie konzentrierten sich auch auf die Festlegung des Produktmixes im Hinblick auf die maximal mögliche Auslastung der Arbeitsplätze und reibungslose Materialflüsse.

ERGEBNISSE AUCH IN DER VIRTUELLEN REALITÄT

Dem Entwurf des endgültigen Produktionslayouts gingen eine Reihe von Workshops mit dem KROMBERG & Schubert-Team voraus. Am Ende des Projekts erhielt das Unternehmen eine genau definierte Anzahl von Arbeitsplätzen in der geplanten Produktion, einen Vorschlag für ein neues Produktionslayout, eine definierte Anzahl von Mitarbeitern gemäß der Kompetenzmatrix und die Definition von Positionen für laufende Arbeiten. Die Präsentation der Projektergebnisse erfolgte auf originelle und innovative Weise unter Verwendung der virtuellen Realität. Die Tatsache, dass die slowakische Vertretung des Unternehmens das Projekt stolz auf internationaler Ebene präsentierte, zeugt auch von der erfolgreichen Zusammenarbeit.

25

25 simulierte Prozesse

3

Projektdauer 3 monate

1 000

projektgebiet 1 000 m2

53

53 Produktionsarbeitsplätze und -maschinen

Wir sind ein innovatives Technologieunternehmen mit einem eigenen Forschungs- und Entwicklungs-Zentrum, das komplexe industrielle Lösungen auf den Markt bringt.