DIGITALER ZWILLING

ZUR KONTINUIERLICHEN VERBESSERUNG DER PRODUKTION

„Das Konzept des digitalen Zwillings von Asseco CEIT, das vom System Sewio RTLS unterstützt wird, hat eine ganze Reihe von Anwendungsfällen eröffnet, die wir kontinuierlich umsetzen, wobei wir mit jedem Schritt einen höheren digitalen Reifegrad erreichen, die Effizienz steigern und uns vor allem einen Wettbewerbsvorteil verschaffen. Es verbindet Echtzeitsituationen mit einer digitalen Zwillingsumgebung, in der wir sofortige Korrekturmaßnahmen ergreifen können und somit eine große Datenbank mit Daten zur Analyse haben. Wir können nicht ändern, was heute passiert ist, aber wir können analysieren, lernen und beeinflussen, was morgen passieren wird – mit den Asseco CEIT-Kompetenzen.”

Rastislav Ruckay

Manager für Produktionsverbesserung, VELUX Commercial

Branche: Herstellung von Fenstern und Dachfenstern

Platzierung: Produktionsstätte, Østbirk, Dänemark

Asseco CEIT-Lösungen: FTF Systeme, Twiserion Design Manager, Twiserion Digital Manager, die dynamische Computersimulation, 3D-Scannen und Digitalisieren von Objekten

VELUX Commercial ist eine neue Division der Marke VELUX mit Sitz in Dänemark, die Dachverglasung herstellt, welche für Tageslicht und Frischluft durch das Dach sorgt. Die in Østbirk hergestellten Dachfenster VELUX Modular Skylights können in vielen verschiedenen Konfigurationen kombiniert werden, um die perfekte Lösung für eine Vielzahl von Gebäudetypen zu schaffen: schmale Flure, Innenhöfe, Ateliers, große Verkehrsflächen und auch Privathäuser.

Umstellung auf innovative Produktion

VELUX Commercial hat beschlossen, das manuelle Produktionssystem des neuen innovativen Produkts VELUX Modular Skylights in ein innovatives halb- und vollautomatisches System umzuwandeln, welches das Potenzial für Modularität und mehr Effizienz besitzt, indem es hochgradig angepasste Produkte anbietet. Um eine umfassende kontinuierliche Verbesserung zu ermöglichen, war es notwendig, das Konzept eines digitalen Zwillings einzuführen, bei dem alle Systeme miteinander verbunden sind, um alle verfügbaren Vorteile zu nutzen.

Der Weg zur kontinuierlichen Verbesserung

Asseco CEIT schlug zunächst das konzeptionelle Layout der FTF-basierten Produktionslinie als hocheffizient vor, um maximale Flexibilität im Montageprozess zu gewährleisten. Die Präsentation erfolgte mittels VR-Visualisierung. Eine detaillierte dynamische Simulation lieferte Informationen über die erforderliche Anzahl von FTFs, die eingesetzt werden müssen, um die erwartete zukünftige Produktion zu erfüllen.

Es erfolgte eine Installation von FTFs mit speziellen Auffangvorrichtungen und das gesamte Steuerungssystem wurde an das Produktions-SAP angeschlossen. Anschließend wurde ein UWB-basiertes RTLS-Netzwerk mit 40 persönlichen Tags, 17 FTF-Tags und zwei handgeführten Gabelstaplern eingerichtet, die mit 12 Ankern kommunizieren und eine Fläche von 2.304 m² abdecken. Hinzu kommen Funktionen wie Lokalisierung, Bedienerbenachrichtigung, automatische Höhenanpassung der Auffangvorrichtung für optimale Ergonomie, Planung und Verwaltung sowie TPM-Überwachung.

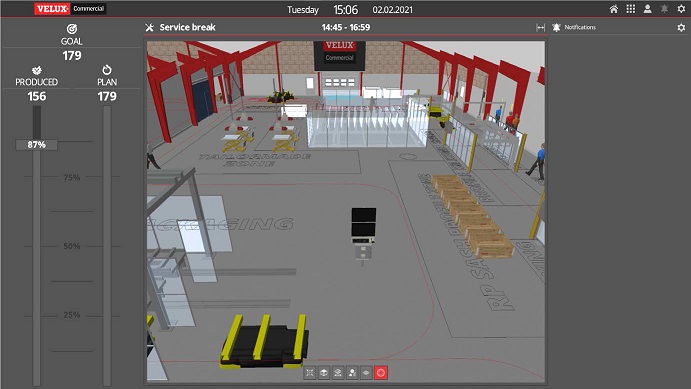

Die automatisierten Produktionsarbeitsplätze wurden mit allen internen Systemen verbunden und ein digitaler Zwilling mit VR-Schalttafeln wurde erstellt. Einer der letzten Schritte war die Optimierung der täglichen Produktionsplanung mit Hilfe einer dynamischen Simulation und realer Daten aus einem realen Produktionssystem im digitalen Zwilling.

Das Projekt in Zahlen:

Erhöhte Sicherheit

Überblick über Bewusstsein, Verständnis mittels Sicherheitsschulung

3fach

erhöhtes Produktionsvolumen mit dem gleichen Raum

40 %

Produktivitätssteigerung durch bessere Verwaltung der Fertigungshalle und Automatisierung der Produktion

50 %

Steigerung der Leistung der TPM Aktivitäten

10 %

Reduzierung des WIP dank Verbesserung der Kommunikationskanäle

70 %

Verkürzung des Planungsprozesses für einen optimalen Produktionsablauf mit Hilfe von realen Daten und einem dynamischen Simulationstool

Vorteile des Projekts

-

- Ein agiles Produktionssystem, das in der Lage ist, effizient auf das erforderliche Produktionsvolumen zu reagieren und gleichzeitig Produktionskapazitäten und Kosten zu sparen

- Sammeln und Auswerten von Daten zur Berechnung von Echtzeit-Leistungskennzahlen für Dashboards und verschiedene Übersichten

- Veränderung der Denkweise von reaktiv zu proaktiv

- Entwicklung der Mitarbeiter und der Organisation durch Einbindung der Teammitglieder in den Umwandlungsprozess – Erlernen neuer Fähigkeiten, Umwandlung der Arbeitspflichten

- Es wurde eine Wissensdatenbank für die weitere Nutzung erstellt, die für die Aufrechterhaltung eines hohen Maßes an Standardisierung der Prozesse entscheidend ist

- Digitalisierung in der Fertigung – Umwandlung einer papierbasierten Fertigungsumgebung in einen digitalisierten Prozess, der mit einem digitalen Zwilling verbunden ist