Procesy je nutné optimalizovat neustále

Společnost Asseco CEIT nedávno uvedla na trh přepracovaný plánovací software Twiserion Design Manager. Do skupiny softwarových produktů Twiserion patří také Digital Manager.

Jak se vzájemně doplňují a v čem jsou odlišné?

Obě řešení jsou součástí naší platformy Twiserion a společně tvoří silnou a nedílnou součást kompletního digitálního dvojčete, díky kterému dokáže zákazník nejen sledovat a plánovat, ale také porovnávat materiálové a logistické toky díky online datům. Symbióza těchto dvou produktů a jedinečnost tohoto řešení spočívá právě ve vzájemné komunikaci a výměně dat, díky kterým jsou v reálném čase odhalena úzká místa a v plánovacím systému je tak tento defekt efektivně vyřešen.

Software Twiserion Design Manager slouží k plánování. Ovšem pro vysoce efektivní plánování musíte znát reálná data sesbíraná ze svého podniku. K tomu slouží Twiserion Digital Manager, který tato data poskytuje.

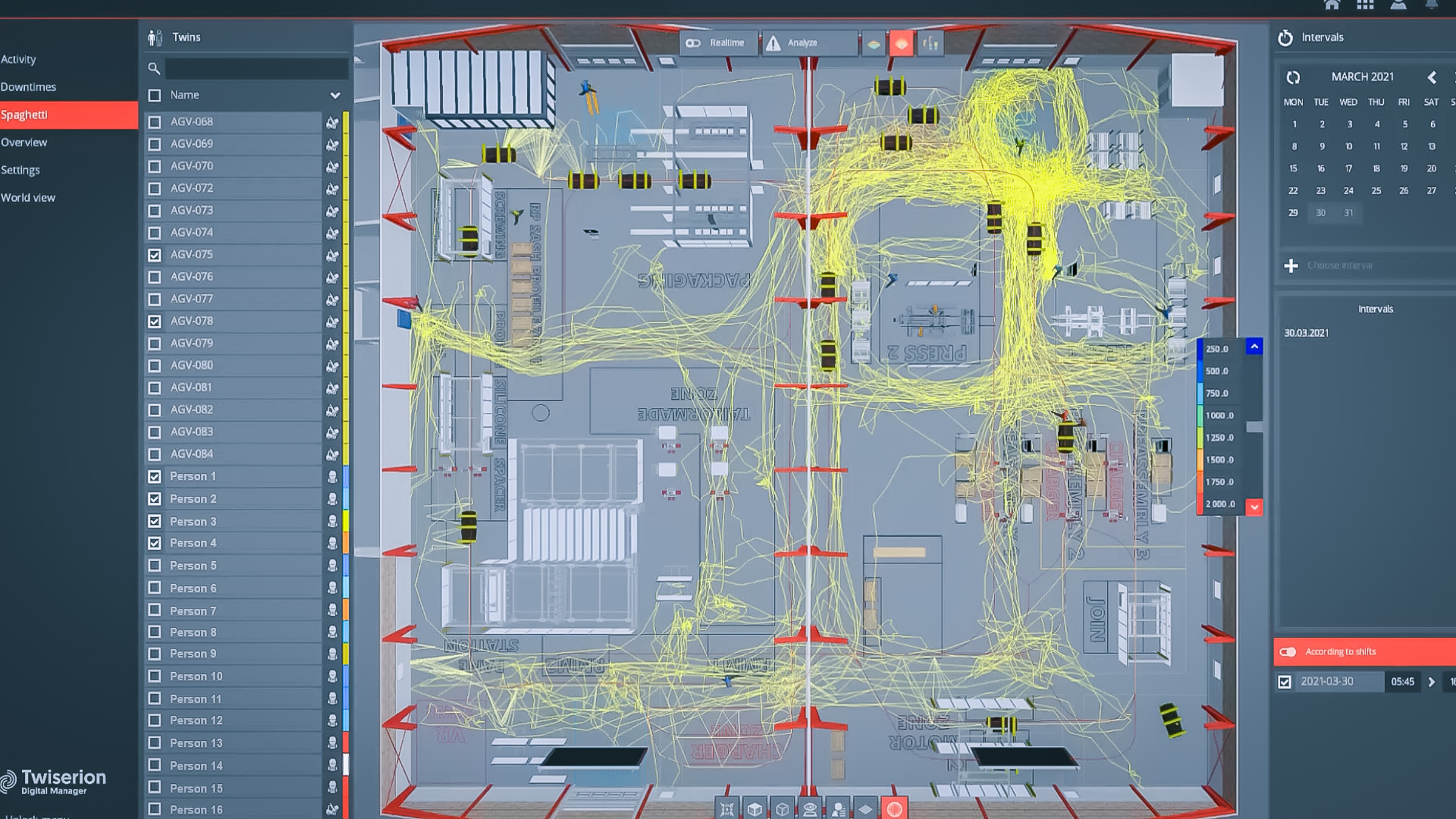

Prostřednictvím těchto dvou systémů zákazník dosáhne úrovně Industry 4.0., tedy kompletní digitální dvojče, přičemž je schopen na základě reálných dat upravit plánování a efektivně optimalizovat produkci. Twiserion Digital Manager slouží ke sledování všech objektů na úrovni dílny – operátory, logistickou techniku, materiál, palety, jakož i stroje. Digitální dvojče znamená, že vše, co se děje v podniku, se automaticky přetavuje i do virtuálního prostředí, včetně pohybu strojů a zařízení, která jsou součástí různých procesů, pohybu operátorů či bezpečnostních prvků.

Naše platforma Twiserion Digital Manager se orientuje především na tři základní oblasti využití. První, kterou zmíním, je zpracování a sledování dat pocházejících z kompletní logistické flotily, kterými sledujeme vytíženost techniky a logistických drah. Druhou je sledování materiálu, materiálového toku, rozpracované výroby a online stavu skladových zásob. No a poslední hlavní oblastí je nepochybně bezpečnost a dodržování bezpečnostních pravidel ve smyslu logistické techniky a operátorů.

Proč je důležité sledovat ve výrobě logistické objekty a vytíženost logistických drah?

Dobrá otázka. Mnohdy se stává, že právě logistika je úzkým místem, která při nesprávném nastavení efektivity využití dané flotily způsobuje výrazné problémy v dosažení stanovené doby dodání výrobku, a samozřejmě také zvýšených nákladů na provoz a údržbu takové techniky. Proto je velmi důležité znát nejen danou polohu logistické techniky, ale umět ji také správně analyzovat. No a právě v tomto okamžiku přichází na řadu digitální dvojče, které umožní sledovat reálný pohyb, analyzovat všechna úzká místa a poskytnout dodatečné nástroje pro co nejefektivnější využití logistiky a logistických tras v celém výrobním závodě.

Jaká data získává zákazník sledováním materiálových toků? Řeší Twiserion Digital Manager také téma work-in-progress?

Podíváme-li se na celkovou kvalitu výrobku, tento údaj ovlivňuje velmi mnoho faktorů. Od zásobování přes logistiku, správné výrobní postupy či kontrolu kvality. Ale co když se materiál hromadí na skladě nebo máte nezorganizovanou rozpracovanou výrobu, materiál se nevyskladňuje v rámci FIFO, nebo trvá nalezení správného materiálu v rámci WIP příliš dlouho? Na to vše má zásadní vliv právě materiálový tok a jeho reálná viditelnost ve výrobní hale. Díky Twiserion Digital Manager dokážeme řídit materiálový tok online, vyhodnocovat počet palet a materiálu na skladě a plánovat celý výrobní proces například ve formátu e-Kanban. Určitě je třeba zmínit i velmi častý případ, kdy operátoři příliš často dohledávají výrobky nebo objednávky po hale, na což vynakládají časové úsilí, které se v konečném důsledku může přetavit do zvýšení celkové doby dodání a vyšších nákladů.

Jak přispívá monitorování zaměstnanců k jejich bezpečnosti?

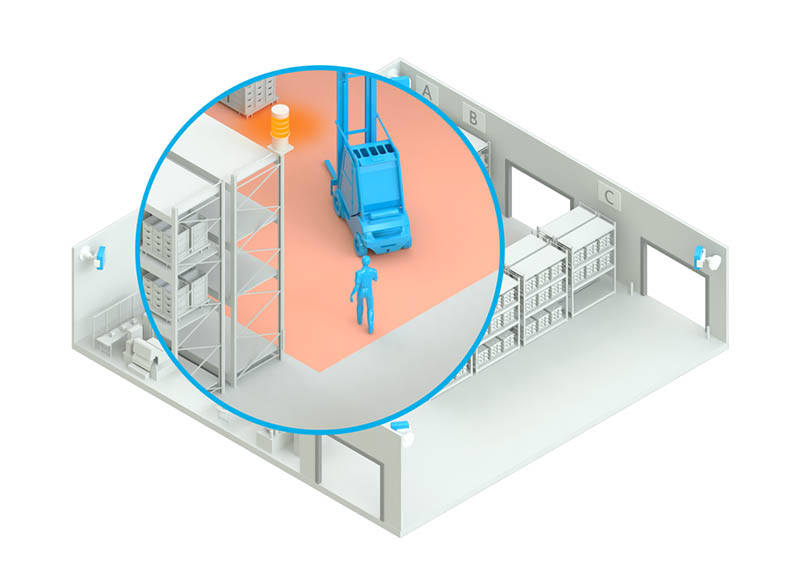

Oblast bezpečnosti při sledování je opravdu široká oblast. Dva základní aspekty bezpečnosti jsou právě logistická technika ve vztahu k zaměstnancům, kteří se přímo pohybují v oblasti přesunu logistické techniky nebo v zónách, které jsou životu nebezpečné. Říká se, raději se dvakrát podívej a přejdi bezpečně, ale právě při denní rutině je tato oblast mnohokrát podceňována. V mezních situacích to může vést až k vážným nehodám či zraněním. Právě naše řešení dokáže díky sledování pohybu v reálném čase informovat logistiky, operátory vysokozdvižných zařízení, jakož i jiné zaměstnance, že hrozí kolize. Informace dostávají buď prostřednictvím alarmů na tabletech nebo pomocí světelné a zvukové signalizace. Systém rovněž řeší bezpečnost vstupu do nebezpečných nebo zakázaných zón, čímž zvyšuje bezpečnost zaměstnanců při každodenním pohybu.

Monitorování zaměstnanců přispívá k jejich bezpečnosti několika způsoby. Snižuje přímé ohrožení střetu s logistickou technikou tím, že upozorní operátora vysokozdvižného vozíku na okolní zaměstnance prostřednictvím signalizace (vizuální a zvukové). Je zároveň možné monitorovat pohyb zaměstnanců v jednotlivých pracovních zónách, a tedy správným řízením a optimalizací redukovat jejich pobyt například ve vysoce hlučném prostoru nebo při dlouhodobé zátěži s těžkým břemenem na pracovišti, jejichž řešením může být rotace zaměstnanců mezi pracovními zónami. Případně při velkých katastrofách jako je požár zjistit, zda jsou všichni monitorovaní zaměstnanci na shromažďovacích místech. Ověření takové informace pak trvá vedoucím zaměstnancům či bezpečnostním pracovníkům jen několik sekund. Lokalizace nepřítomných zaměstnanců je pak také otázka vteřin.

Můžeš nám blíže přiblížit technologii RTLS na základě UWB?

Průmysl klade vysoké nároky na spolehlivost a výkon přesného monitorování uvnitř výrobního podniku. Řešení poskytované systémem určování polohy v reálném čase (real-time location system, tzv. RTLS) na bázi ultraširokého pásma (ultra-wideband, tzv. UWB) je takové, které splňuje tyto vysoké požadavky. Rozsah technologií sledování vnitřních prostor podniku je široký, ale pouze UWB dokáže poskytnout přesnost, škálovatelnost a spolehlivost potřebnou v procesu plánování výroby, kde se náklady počítají na každou minutu. Na rozdíl od jiných monitorovacích systémů dosahuje UWB přesnosti 30 cm s bezkonkurenční spolehlivostí i v drsném kovovém prostředí. To je důvod, proč UWB využívají také automobilky jako Toyota, Volkswagen a jiné.

Technologie UWB měla svou premiéru i na spotřebitelském trhu a od září 2019 se již standardně objevuje také v telefonech Samsung, Apple či jiných.

Procesy je nutno optimalizovat neustále, takže se jedná o kontinuální proces. Ať si myslíte, že máte procesy nastaveny jakkoli dobře, vždy se dají ještě více optimalizovat. Samozřejmě ne vždy je taková optimalizace i finančně výhodná. Ale s tímto umíme v Asseco CEIT zákazníkům vždy poradit.

Jak rychle lze získat investice zpět?

Většina našich projektů je nastavena velmi striktně, a to právě kvůli zákazníkům, u kterých je třeba brát ohled nejen na přidanou hodnotu technologie v rámci Industry 4.0, ale především na možné úspory na procesech či technice. Zákazníci odhadují návratnost prvotního projektu v rozmezí jednoho až dvou let. Ovšem projekty realizované v prostorách, kde se již infrastruktura pokrytá technologií RTLS nachází, udávají návratnost již do jednoho roku.