OPTIMALIZACE A NÁVRHY

AUTOMATIZACE VYBRANÉHO PROCESU MONTÁŽE

„Spolupráce s Asseco CEIT a společná práce na projektu ruční montáže byla pro náš tým přínosem. Oceňuji, že jsme do projektu uměli zapojit i personál linek a jejich podněty byly zapracovány do navrhovaných řešení“

Peter Lacko

IMS & CIS Leader, ZF Active Safety Slovakia

Oblast působení: Automotive

Zaměření: Montáž řídicích systémů a elektromotorů pro posilovače řízení

Místo realizace: Výrobní závod Nové Mesto nad Váhom, Slovensko

Asseco CEIT řešení: Avix, dynamická simulace, průmyslová ergonomie

Společnost ZF je technologický koncern s celosvětovou působností dodávající systémy pro mobilitu osobních automobilů, užitkových vozidel a průmyslovou technologii.

Pozadí projektu

Cílem projektu bylo navrhnout na pracovišti vyplétání drátů elektromotoru opatření k eliminaci ztrát a plýtvání, identifikovat potenciál ke zvýšení produktivity a zpracovat návrhy na snížení ergonomického zatížení pracovníků. Následovalo vypracování tří úrovní optimalizace pracoviště při různém stupni automatizace a finanční náročnosti.

Řešení

Projekt byl rozdělen do čtyř fází: od hrubé analýzy ztrát až po vypracování návrhů na automatizaci pracoviště.

1. Fáze: Sběr všech potřebných dat, která byla následně zpracována v softwaru AviX. Hrubou analýzou ztrát na základě videosekvencí jednotlivých pracovních kroků byly definovány možné potenciály pro zvýšení produktivity práce až o 49 %.

2. Fáze: Zpracování MTM analýzy metodou MTM-1, která je obzvláště vhodná pro optimalizaci krátkých pracovních cyklů. Na základě této analýzy byly ve spolupráci se školicím střediskem definovány procesní ztráty vyplývající z nejednotného provádění operací a následně objektivní pracovní a časový standard.

3. Fáze: Poznatky z MTM analýzy byly využity na workshopu, kde společný pracovní tým Asseco CEIT a ZF vygeneroval více než 40 opatření na zvýšení produktivity práce a částečné snížení ergonomické zátěže.

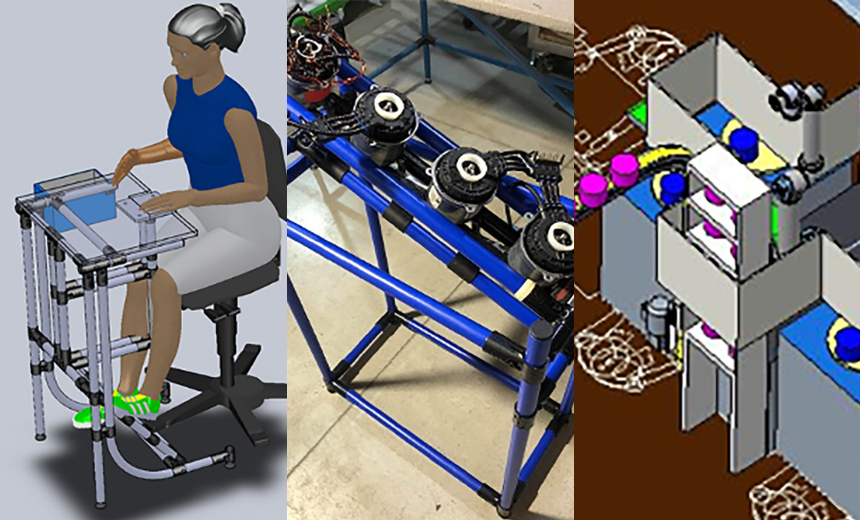

4. Fáze: Asseco CEIT zpracovalo hrubý koncept možností automatizace vybraných procesů, včetně vizualizace. Možnosti řešení byly představeny ve třech úrovních, od nízkonákladového řešení s využitým spádových regálů a válečkových dopravníků, až po návrh s využitím kolaborativních robotů a automatizovaných pásových dopravníků.

Výstup projektu

Jedním z dalších výstupů projektu byla specifikována potřeba hloubkové ergonomické analýzy vybraných procesů, jelikož se jedná o fyzicky specifický proces, který při současných technických možnostech nahrazuje plnou automatizaci.

Přínosy projektu

stanovení

optimálního

způsobu a podmínek práce

vytvoření objektivních časových

standardů metodou

MTM-1

definování akčního plánu pro reálné

zvýšení produktivity práce až o

40 %

tvorba konceptů

nízkonákladové

mechanizace a automatizace

vybraných procesů s vyčíslenou

návratností od 2 do 27 měsíců

Potenciál

zvýšení produktivity práce

až o 49 %