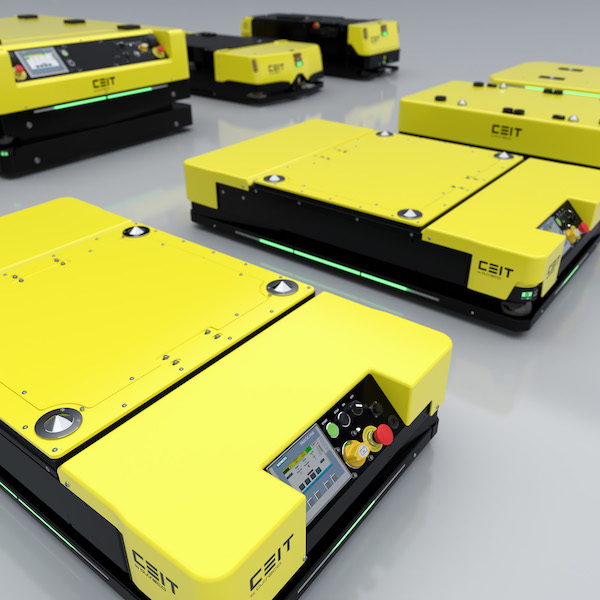

Asseco CEIT AGV flotila

Asseco CEIT přináší zákazníkům kompletní flotilu autonomních mobilních zařízení, tzv. AGV, s vysokou mírou customizace, škálovatelnosti a flexibility v logistických a výrobních procesech. AGV z dílny Asseco CEIT jsou kompatibilní a snadno integrovatelné nástroje nejen pro interní logistiku, ale také kompletní výrobní linky. Pro zajištění vyšší míry automatizace využíváme naše vidlicové, podbíhací a tahací AGV roboty.

Výhody Asseco CEIT AGV

24/7 PROVOZ

SNADNÁ INTEGRACE DO STÁVAJÍCÍCH PROCESŮ A STRUKTUR ZÁKAZNÍKA

ÚSPORA ČI PŘESUN PRACOVNÍ SÍLY NA KVALIFIKOVANĚJŠÍ ÚKONY

ELIMINACE CHYB A ŠKODNÝCH UDÁLOSTÍ

RYCHLÁ ROI