Špeciálne AGV riešenia na mieru

Keď si riešenie žiada individuálny prístup

Špeciálne AGV riešenia

Existujú situácie, kedy pri automatizácii internej logistiky či výroby nie je vhodné žiadne z ponúkaných štandardných riešení.

V takom prípade skúsený technický tím Aseco CEIT vyvinie riešenie na mieru vhodné práve pre Vaše individuálne potreby a aktuálnu situáciu. Môže pritom ísť o kombináciu rôznych AGV a periférnych zariadení alebo kompletnú automatizovanú jednotku s vlastným riadiacim systémom.

Plne automatizované ergonomické nastavenie AGV

Zákazník: Velux Commercial

Priemysel: Výroba okien

Miesto implementácie: Dánsko

VELUX Commercial je nová divízia pod značkou VELUX so sídlom v Dánsku, ktorá vyrába riešenia zasklenia strechy na zabezpečenie denného svetla a čerstvého vzduchu cez strechu. Modulárne strešné okná VELUX vyrábané v dánskom Ostbrirku je možné kombinovať do viacerých konfigurácií strešných svetiel a vytvoriť tak dokonalé riešenie pre širokú škálu typov budov: úzke chodby, vnútorné miestnosti, ateliéry, veľké cirkulačné priestory aj súkromné domy.

Súvislosti

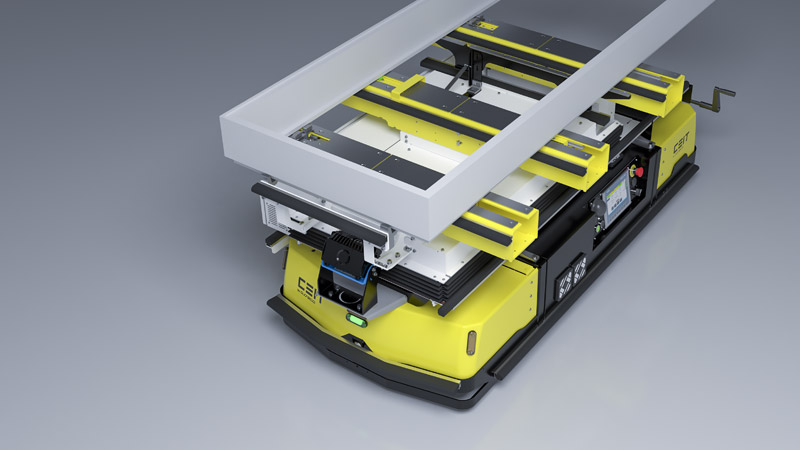

Príkladom riešenia na mieru, pri ktorom zákazník využil širokú škálu poskytovaných služieb a riešení Asseco CEIT je projekt realizovaný v spoločnosti Velux Commercial v Dánsku. Súčasťou jeho zadania bola špeciálna požiadavka na poskytnutie ergonomického riešenia montážnej linky vystavanej na AGV zariadeniach, aby operátori s rôznou výškou mohli ľahko a efektívne dosiahnuť montovaný produkt. Riešením výzvy bol dizajn vlastných výškovo nastaviteľných platforiem ako nadstavce na AGV zariadenia.

Požiadavky zákazníka

Nastaviteľné platformy však neboli jediným a kompletným riešením. Museli sme rovnako nájsť spôsob, ako prispôsobiť AGV zariadenia každému operátorovi a jeho individuálnej výške, a to na každej pracovnej smene vrátane presunu z jednej pracovnej stanice na druhú. Práve táto výzva priniesla príležitosť prepojiť použitie viacerých produktov a riešení z produktového portfólia Asseco CEIT a ku práci na projekte bola prizvaná divízia Digital Factory a ich optimalizačné digitálne nástroje na monitorovanie.

Riešenie

Výsledným riešením bolo použitie lokalizačného systému v reálnom čase (tzv. RTLS) s tagmi, v ktorých je uložená informácia o výške každého operátora na každej pracovnej zmene. To znamená, že keď autonómny mobilný robot príde na montážnu stanicu, najskôr skontroluje štítok operátora, aby určil výšku, na ktorú je potrebné zdvihnúť platformu, čím každému operátorovi poskytne individuálne ergonomické nastavenie na každej montážnej stanici.

Výsledok

Prostredníctvom vhodne nastavenej spolupráce človeka a strojov sa realizovaným riešením zvýšila efektívnosť a ergonomický aspekt výroby.

Číselné úspechy projektu a kvantitatívne vyčíslenie

2 304 m2

výrobnej plochy (2 haly)

10 %

zvýšenie produktivity prostredníctvom lepšieho riadenia výroby

10 %

pokles WIP vďaka vylepšeným komunikačným kanálom

50 %

zvýšenie výkonu TPM aktivít