Cyfryzacja w przemyśle motoryzacyjnym z wykorzystaniem najnowocześniejszych technologii

„Dzięki wdrożonemu systemowi kontroli nadbudowy z warsztatu firmy technologicznej Asseco CEIT osiągnęliśmy 20% różnicę w OEE floty wózków widłowych na terenie magazynu tłoczni, a także wysoki wzrost wykorzystania wspomnianych magazynów. Doceniamy również niezawodność dostawcy i jego rozwiązań, ponieważ wizualizacja floty w czasie rzeczywistym zwiększyła nasze bezpieczeństwo w miejscu pracy.”

Martin Adamička Plant Logistics Manager, Volkswagen Slovakia

Klient: Volkswagen Słowacja

Branża: Przemysł motoryzacyjny

Zakres: Produkcja samochodów 5 marek koncernu Volkswagen

Lokalizacja: Zakład produkcyjny Volkswagen Słowacja w Bratysławie, Słowacja

Rozwiązania Asseco CEIT: Twiserion Design Manager, Twiserion Digital Manager

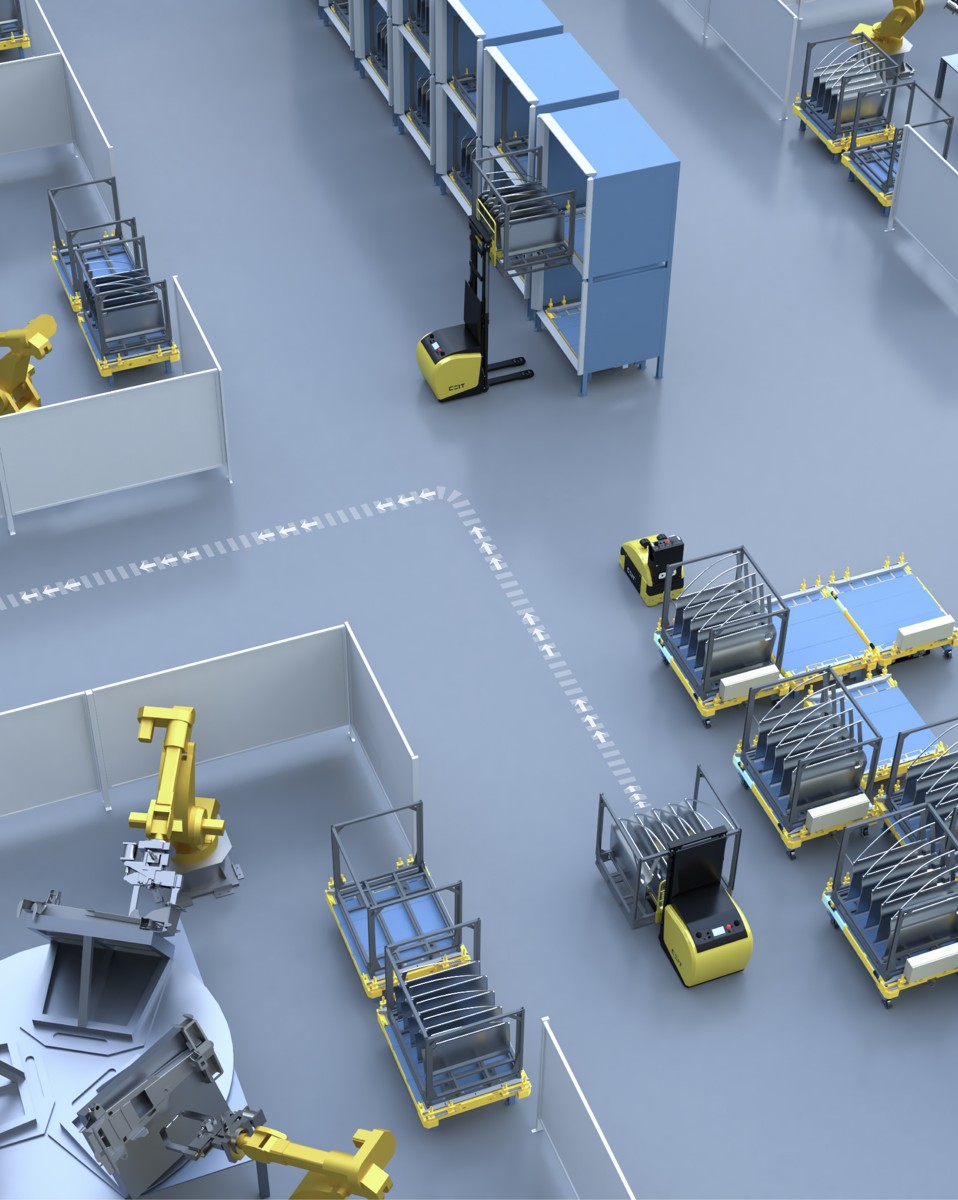

Zakład produkcyjny niemieckiego producenta samochodów Volkswagen na Słowacji wytwarza ponad 300 000 samochodów rocznie. Przy takiej wielkości produkcji grupa musi skupić swoje działania na zwiększeniu wydajności procesów. Jedną z odpowiedzi jest cyfryzacja w postaci nowoczesnego systemu lokalizacji i cyfrowego bliźniaka, czyli identycznego bliźniaka prawdziwej firmy w formie cyfrowej. Cel projektu cyfryzacji był w tym przypadku jasny: zwiększenie wydajności i oszczędność kosztów operacyjnych poprzez innowacje.

Przyszłość = Innowacja + Cyfryzacja

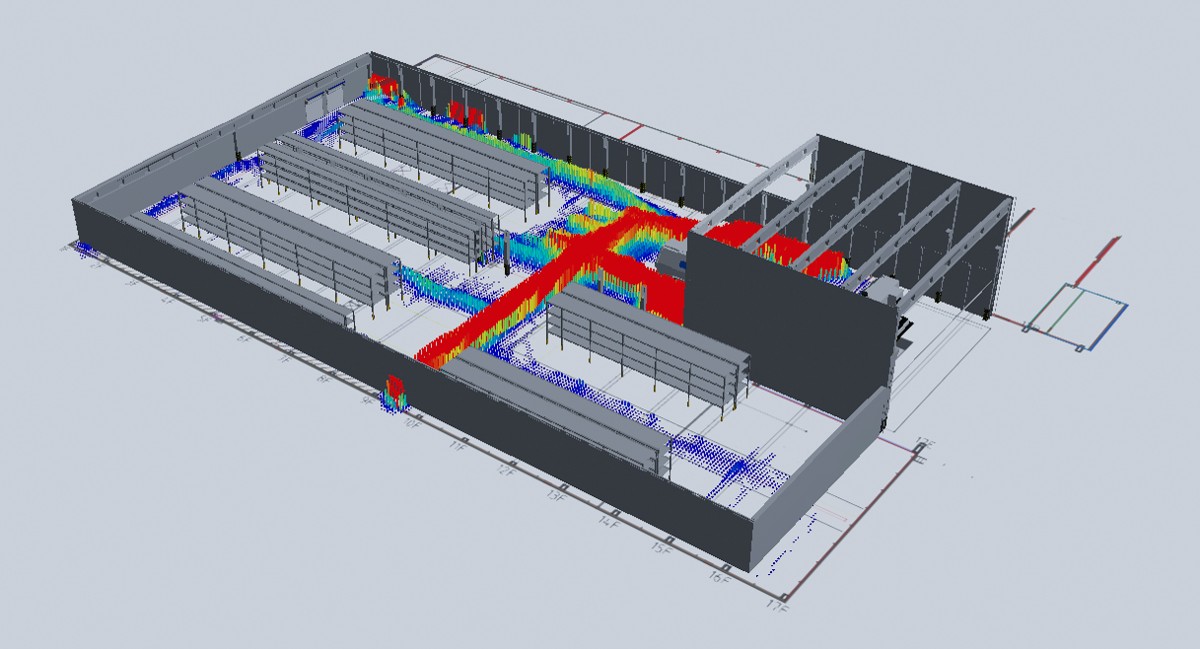

Asseco CEIT stworzyło inteligentny system lokalizacji przyszłości w Volkswagen Slovakia, w którym automatycznie gromadzone są dane o ruchu środków logistyki wewnętrznej. Zebrane dane są wykorzystywane przez firmę do ciągłej optymalizacji ruchu, wyświetlania pozycji w czasie rzeczywistym, obłożenia wózków widłowych, natężenia ruchu i powstawania wąskich gardeł, zapobiegania wypadkom i urazom, symulacji różnych sytuacji kryzysowych i innych.

Kiedy trudne warunki prowadzą do wyrafinowanych rozwiązań

Chociaż środowisko hali produkcyjnej może wydawać się czyste i zorganizowane, złożoność rozwoju stanowi kilka przeszkód dla systemu lokalizacji. Obecność metalowych konstrukcji (regałów, maszyn itp.) może zmylić system zbudowany w oparciu o popularne technologie (WiFi, Bluetooth). Dlatego Asseco CEIT wdrożyło przemysłowe rozwiązanie dla nadajników i odbiorników oparte na technologii UWB w fabryce Volkswagen Slovakia w Bratysławie, które zapewniło stabilne zbieranie danych o ruchu logistyki wewnętrznej nawet w tak „złożonym” środowisku.

Wyzwaniem dla Asseco CEIT była również zmienność wykorzystania przestrzeni magazynowej. Tam, gdzie jednego dnia jest paleta materiału, następnego może być pusta przestrzeń. Był to również jeden z powodów, dla których technologia UWB była idealna zarówno pod względem zasięgu, jak i dlatego, że oferuje wysoką dokładność lokalizacji, dzięki czemu pozycje nie nakładają się na siebie.

Nawigacja w zakładzie produkcyjnym?

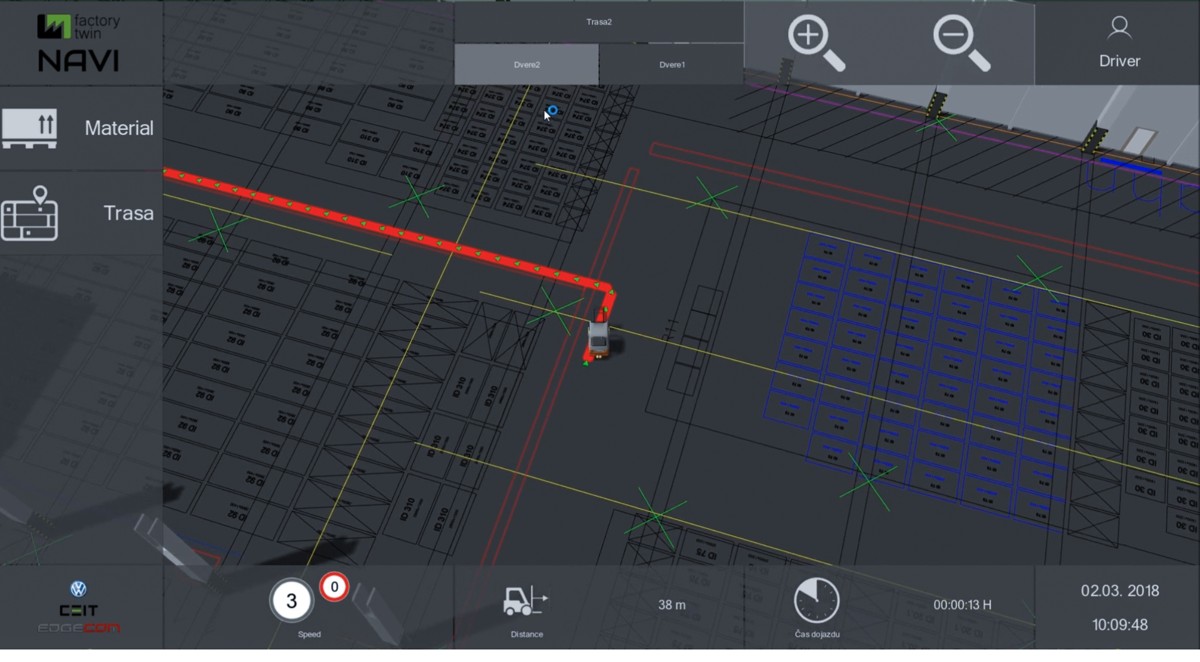

W celu optymalizacji procesów w zakładzie produkcyjnym możliwe jest wykorzystanie inteligentnej sieci czujników do innego zaawansowanego rozwiązania, którego celem jest optymalizacja tras wózków widłowych i reorganizacja magazynowania. Dzięki temu rozwiązaniu zapewniona jest optymalna dostawa materiału z uwzględnieniem aktualnego „ruchu”, czy to na skrzyżowaniach, czy w ramach wykorzystania trasy logistycznej.

Częścią rozwiązania dla Volkswagen Slovakia było wdrożenie platformy ELLA do wyświetlania zebranych danych. Platforma ta umożliwia przejrzyste wyświetlanie pozycji wewnętrznych zasobów logistycznych zarówno w czasie rzeczywistym, jak i w przeszłości. Dzięki platformie ELLA menedżerowie w Volkswagen Slovakia mogą podejmować właściwe decyzje w oparciu o zawsze aktualne dane.

Informacje monitorowane w czasie rzeczywistym pomagają kierownictwu kontrolować i usprawniać procesy, minimalizować przestoje, poprawiać stosunek załadunku do rozładunku i optymalizować przepływ, co prowadzi do minimalizacji różnic OEE we flocie wózków widłowych nawet o 20%. Nowa nawigacja wózków widłowych, która pomaga kierowcom korzystać z optymalnej trasy i unikać wąskich gardeł, zmniejszyła całkowity przebieg floty nawet o 10%.

Informacje o wykorzystaniu wózków widłowych ujawniły niewykorzystaną przestrzeń magazynową. W wyniku optymalizacji, powierzchnia magazynu została „powiększona” o 20%, bez konieczności budowy. Prawdą jest również, że każda zmiana procesu może być najpierw przetestowana w cyfrowym bliźniaku, a tym samym symulowana w rzeczywistym modelu, co pozwala uniknąć negatywnych skutków ubocznych lub awarii.

Dlaczego warto wybrać Asseco CEIT RTLS?

- Większa dokładność

- Możliwość pracy w wymagającym i ciągle zmieniającym się środowisku

- Łatwa i szybka skalowalność, śledzenie wielu obiektów i możliwość rozbudowy systemu do wielu sklepów

- Ponad roczna gwarancja na żywotność baterii