3D-SCANNEN, DIGITALISIERUNG

UND REVERSE ENGINEERING

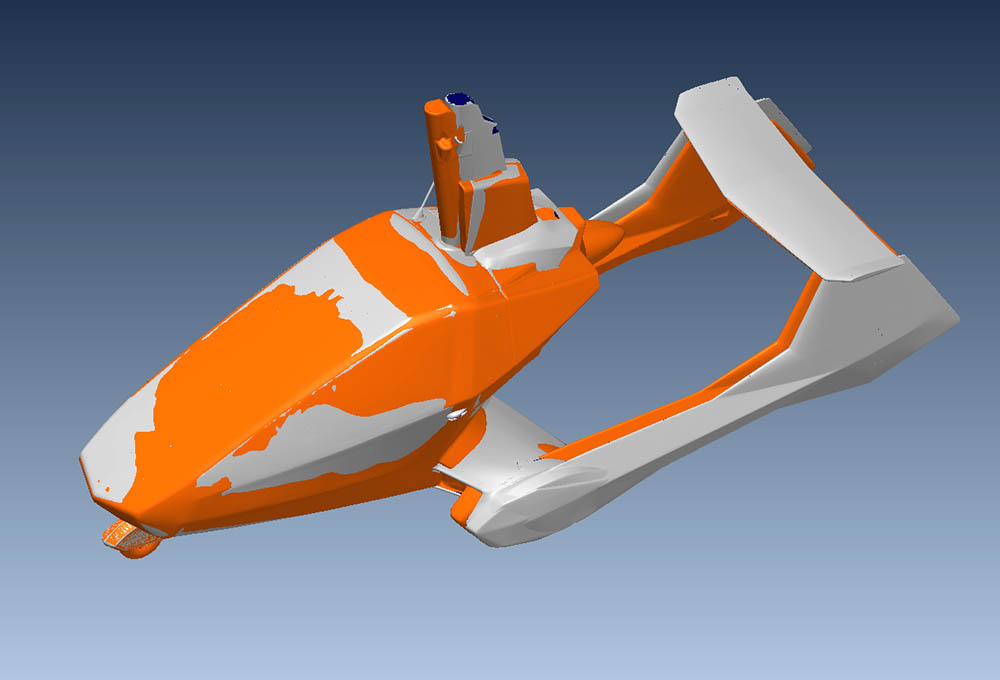

„Das 3D-Scannen des Prototyps unseres Tragschraubers hat eine neue Konstruktionsrichtung gebracht. Es half uns, die tatsächlichen Maße zu bestimmen, und Reserven, aber auch die tatsächlichen Positionen der einzelnen Komponenten nach ihrer Komplettierung aufzuzeigen. Ebenso konnten Ungenauigkeiten gefunden werden, welche die Flugeigenschaften beeinflusst hatten. Die gescannten Daten verwendeten wir auch für die Anpassung der Formen, was den gesamten Herstellungsprozess des Serienmodells um mehrere Wochen verkürzte. Die ermittelten Daten halfen uns, die Geometrie des Fahrgestells, die Position und den Federweg zu optimieren. Die Qualität, die Genauigkeit und die Ausführlichkeit der gescannten Daten ermöglichten es uns, Fragen der Aerodynamik, der Flugoberflächeneinstellungen sowie der Position der Innenelemente zu klären.“

Ondrej Jancovic

Direktor und Chefkonstrukteur, JOKERTRIKER s.r.o.

Kunde: JOKERTRIKE S.R.O.

Tätigkeitsbereich: Luftfahrt- und Maschinenbauindustrie

Spezialisierung: Einzel- und Kleinserienfertigung von bearbeiteten Teilen für die Maschinenbau-, Automobil- und Luftfahrtindustrie.

Ausführungsort: JOKERTRIKE s.r.o., Slowakei

Asseco CEIT-Lösungen: 3D-Scanning, Digitalisierung, Reverse Engineering und Metrologie

Übertragung der Realität in die digitale Welt

Bei der normalen Produktentwicklung werden in einem chronologischen Prozess ein Computermodell und eine Zeichnung erstellt, aus denen ein Prototyp mit genauen Parametern entsteht. Die kleine Luftfahrtindustrie bewegt sich jedoch ebenso wie das Design in die entgegengesetzte Richtung. Basierend auf Design, Erfahrung und Fähigkeiten wird ein Prototypmodell erstellt, das man direkt während der Tests modifiziert. In der Luftfahrt wird der Begriff „Fliegen lernen“ verwendet. Dabei handelt es sich um einen anspruchsvollen Prozess voller Veränderungen, dessen Ergebnis ein fliegender Prototyp ist, der sich wesentlich vom vorherigen Entwurf unterscheidet. Und das war die ideale Situation für den Einsatz des Reverse Engineerings. Durch die richtige Nutzung der fortschrittlichen Technologien des Reverse Engineerings war es möglich, die digitale Form des Flugzeugprototypen zu erhalten, seine ursprünglichen Entwürfe zu modifizieren und anschließend mit seiner Serienproduktion zu beginnen.

Unternommene Schritte und Projektergebnisse

- Die Schablonenmethode war nicht geeignet, es wurde eine Kombination aus 3D-Scannen und 3D-Messung verwendet.

- Die Messung wurde mit dem 3D-Scanner FARO Edge Scan ARM®HD durchgeführt.

- Gescannt wurde der äußere Drache – der Rumpf, die Motorhalterungen, das Fahrgestell, der Innenraum und der Kraftstofftank.

- Nach dem Scannen aller erforderlichen Teile wurden die Formen gescannt, um Unterschiede zwischen den aus den Formen kommenden Teilen und der tatsächlichen Abmessungen der Form zu finden.

- Scannen der äußeren Oberfläche und der Flugflächen

- Scannen des Innenraums

- Scannen von Funktionsteilen

- Scannen von Prototypenformen

Projektergebnis

- Durch berührungsloses Scannen erhielten wir ein sehr genaues und detailliertes stereolithographisches Modell (STL) von der Oberfläche und vom Innenraum des Tragschraubers.

- Mit einem Messtaster wurden präzise die Montageöffnungen des Motors, des Fahrgestells und der Schlüsselelemente der Konstruktion erfasst.

- Durch die Bearbeitung der gescannten Daten entsteht ein approximiertes Model (STEP) in einem Format mit besserer Kompatibilität mit CAD-Systemen.

- Basierend auf den gescannten Daten und den Simulationsergebnissen aus dem virtuellen Windkanal wurden das Heck des Tragschraubers, die Motorabdeckung und die Kabinenform überarbeitet. Überarbeitet wurde der untere Teil des Rumpfs und der Abdeckungen der tragenden Teile, ebenso auch das Kühlungssystem, dessen Elemente einen neuen Platz in den neu gestalteten aerodynamischen Rumpfteilen fanden.

Auch dank Asseco CEIT konnte sich der Tragschrauber NISUS AERO auf der Weltausstellung EXPO 2020 in Dubai präsentieren.

Das Projekt in Zahlen:

Insgesamt gescannte Fläche

16,9 m²

Volumen des gescannte Körpers

2,5 m³

Geschwindigkeitssteigerung

von 120 km/h auf 140 km/h

Der Rumpfwiderstand verringerte sich um

18,1%

Projektdauer

2 Wochen